高效减水剂广泛用来改善混凝土的性能 , 拌制大流动度混 凝土 , 提高混凝土强度或制造高强度混凝土,随着各种高效减水剂在不同胶凝材料和各种混凝土中的应用 , 很多场合下也发生了高效减水剂与水泥不相适应 , 主要表现在减水效果低下或增加流动性的效果不好 、凝结速度太快、缓凝、坍落度损失快, 甚至降低混凝土强度 , 这种种不适应的问题与高效减水剂的品种与作用机理 、原材料的选用与制造工艺 、胶凝材料的成分、细 度、水泥磨细阶段的差异有关 , 其他如环境温度 、加料方式和外 加剂用量也会产生影响 , 我国目前市场上供应的大部分是萘系 高效减水剂 , 主要是掺加高效减水剂后混凝土的凝结和坍落度 变化给施工造成麻烦从而影响工程质量。

1 水泥的早期水化

当水与高吸湿性水泥粒子接触时,由于水泥中各相完全或选择性的溶解,Na+、K+、Ca2+、SO2-4、OH-进入溶液,表面水解很快形成一簿层无定形或胶体产物,在最初溶解之后,液相中的均匀成核过程或固液界面的非均匀成核过程生成水化物。随着成核过程,水化产物的生长受到溶液浓度、反应处水和离子的可得量、反应过程的活化能以及晶体生长的定向要求所控制,在第一阶段后期,水泥粒子完全被一层水化产物所复盖,这层保护层阻碍反应物在反应界面向内和向外扩散,极大地降低了反应速度,这一阶段从与水接触开始持续约15分钟。

第二阶段叫诱导期,时间15 分钟到4 小时。第二阶段早期,主要是铝酸盐的反应,这时期SO2- 4 的浓度起主导作用,如 SO2- 4太低,过度的成核作用和C - A - H 的生长产生闪凝,如浓度太高,大量的成核作用和石膏晶体的生长水泥会产生假凝,SO2- 含量和供给速度合适时,发生几种物理化学过程,钙矾石晶体继续生成,C - S - H 胶体增加,溶液中的Ca2+ 和OH2- 浓度增加,水化前沿向水泥粒子内部扩展产生渗透压和机械力。

上述过程确定水泥浆的流变性能和凝结性能 , 外加剂和水泥反应物的相互作用或外加剂对水泥水化的扩散过程 、成核过 程和生长过程的干扰将影响混凝土的性能。

2 高效减水剂与水泥浆的流动性

由于范德华力、不同电荷的静电互相作用 、水化颗粒的表面化学作用 , 导致粒子形成聚集结构 , 束缚一部分水 , 不能用于滑润水泥粒子 , 也不能立即用于水化 , 加入高效减水剂后 , 由于吸附作用和同电荷斥力,使水泥粒子分散,絮凝结构解体,释放束缚水并阻止粒子的表面相互作用,使水泥浆体的流动性增大。

高效减水剂与水和水泥体系接触后即平顺地吸附于水泥粒子表面或者处于游离状态 ,测定水泥浆中未被吸附的高效减 水剂数量 , 便得到吸附百分数。铝酸三钙 ( C3 A ) 在拌和后几秒钟即吸附了相当多的外加剂,硅酸三钙约在6min~7min 后才开始吸附外加剂 , 而水泥在拌和后5min 即达到最大吸附量, 见 图 1 。

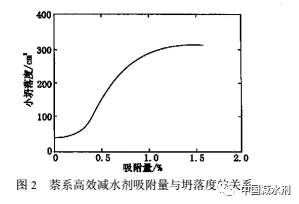

Collcpandi 试验萘磺酸盐高效减水剂的吸附量与水泥浆的流动度的关系如图 所示 随着吸附量增加流动度增大 随着高效减水剂掺量增加吸附量与Zeta 电位增加如图3 。

编辑

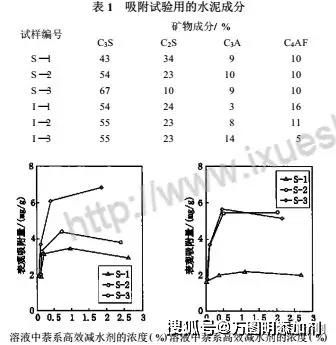

Asakura 等人认为萘系高效减水剂的吸附量与吸附速度受 到水泥中硅酸盐相比例 ( C 3 S/ C 2 S ) 和铝酸盐相的比例 ( C 3 A/ C 4 AF ) 的影响很大 , 试验了不同 C 3 S/ C 2 S 比例和不同 C 3 A/ C 4 AF 比例的水泥,水泥的细度相同, 在 S 1 、 S 2 和 S 3 组中, C 3 A 和 C 4 AF 的数量保持不变 , 在另一组中C 3 S 和 C 2 S 的数量保持 相同 , 见表 1 ,外加剂表观吸附量见图 4 。

水泥中 C 3 S/ C 2 S 和 C 3 A/ C 4 AF 比值较高时 , 吸附较多的萘系高效减水剂 , 1 - 3 、 1 - 2 吸附较多的外加剂表明 C 3 A 比 C 4 AF 吸附了较多的萘系高效减水剂,同样从 S - 1 和 S - 3水 泥的吸附量可以认为C 3 S 比 C 2 S 吸附较多的萘高效减水剂。

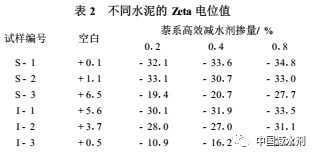

上述不同成分水泥的Zeta 电位见表2 。

没有掺加外加剂的水泥的Zeta 电位位于+ 0.1 和+ 6.5 , 随着萘系高效减水剂的掺量增加Zeta 电位增加,同时随着硅酸三钙和铝酸三钙所占比例增加,Zeta 电位降低,粘度增加。

美国Type Ⅰ水泥与 Type Ⅱ水泥的一般成分如表3 。

ype Ⅰ水泥的 C 3 A 的含量为 11 % , Type Ⅴ水泥的 C 3 A 含量为 4 % , 有试验报导 , 要求得到同样的和易性 , Type Ⅰ水泥 混凝土要比 Type Ⅴ水泥混凝土用较多的高效减水剂。

许多试验结果说明 , 萘磺酸高缩合物平均地吸附于水泥粒 子表面 , 铝酸盐呈正电荷 , 易吸附带负电荷的减水剂 , 硅酸盐带 负电荷 ,稍后于铝酸盐吸附减水剂,水泥四种矿物成分吸附减水剂均带负电荷 , 因同电荷相斥水泥粒子分散。

随着减水剂掺量增加,吸附量增加 , Zeta 电位增加混凝土的流动性增大 , 减水率增加到一定数量 , 到达最大减水率 , 此后再增加减水剂掺量 , 减水率不再增加。

水泥成分中四种矿物成分含量不同时 ,对高效减水剂的吸 附量不同 , 产生的Zeta 电位不同 , 得到的分散效果不同 , 要得到相同的和易性 , 需要用不同的高效减水剂掺量, 水泥 C 3 A 或 C 3 S 含量大时要用较多减水剂。

许多工厂均生产萘系高效减水剂 , 其原料和生产工艺的差别使减水剂的分散性能或减水效果亦有差别 , 诸如主链长度和主链上磺酸基团的位置,单体或轻分子量的数量,剩余硫酸盐 含量 , 是用碱中和还是用石灰中和等都会对减水剂减水性能产生影响β, - 萘磺酸甲醛缩合物钠盐的塑化效果比钙盐好,钙盐的膨胀量小于钠盐的膨胀量,掺β- 萘磺酸铵盐的水泥最大水化热发生在12.7h 而镍盐最大水化热却发生9.25h。

3 石膏形态 、水泥凝结和混凝土坍落度损失

水泥各成分和水反应的活性依次为 : C 3 A > C 3 S > C 2 S > C 4 AF ,铝酸盐相和它的水化产物在水化早期起着重要作用, 由 于铝酸三钙的高反应活性 ,掺加硫酸钙与之反应生成钙矾石和 单硫铝酸钙控制铝酸盐的反应速度 ,掺加外加剂对硫酸盐控制 水化速度的影响必然会影响水泥的水化过程,这一点很重要 , 水泥浆溶液中的硫酸钙必须充分溶解并有足够硫酸盐离子和 钙离子供给生成硫铝酸钙。铝酸盐和水直接反应会产生闪凝。

假凝可以通过进一步拌和 , 破坏生成物结构 , 恢复流动性 , 闪凝则不同,如果不加水,它不可能通过进一步拌和消除它的 结构 , 熟料太热时与石膏共同磨细会使石膏脱水产生半水石膏 和无水石膏 , 半水石膏和无水石膏水化生成石膏会使水泥产生假凝。

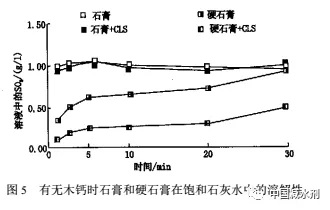

部分水泥厂采用硬石膏作调凝剂 ,虽然在普通混凝土工程 中应用这种水泥性能正常,但现在外加剂广泛应用, 这种水泥 会产生与外加剂不适应的问题 ,南京水利科学研究院试验指 出 ,木钙对某些用硬石膏的水泥有速凝作用。不掺木钙时, 用 石膏和用硬石膏的水泥的初凝时间和终凝时间相同 , 掺加012 % 的木钙后 , 用石膏的水泥的初凝时间延长4h11min ,用硬石膏的水泥则快速凝结 , 初凝时间减少到40min 。 Dodson 等人 试验指出 , 水泥中石膏与硬石膏的比例小于2 时 ,掺加外加剂 将产生速凝 , 硬石膏溶解速度比石膏小 , 当掺加木钙后 , 硬石膏在饱和石灰溶液中的溶解性进一步减小,见图5 。羧基羧酸和碳水化合物(糖类) 对于掺硬石膏的水泥也有类似木钙的作用。

4 碱含量

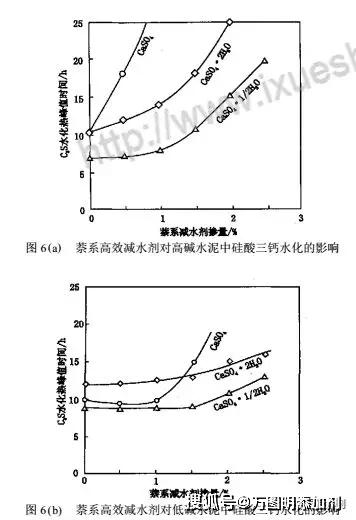

Nava 等人试验采用了不同碱含量对硅酸三钙的水化影响,不同形态的硫酸盐对低碱水泥与高碱水泥的水化影响如图6 示。在高碱水泥中,掺加1%萘系高效减水剂,对石膏及硬石膏水泥的缓凝作用最为显著,对半水石膏水泥影响则很小,对低碱水泥,尽管硫酸盐形态不同,如萘系高效减水剂掺量不大则无明显缓凝作用,见图6 。

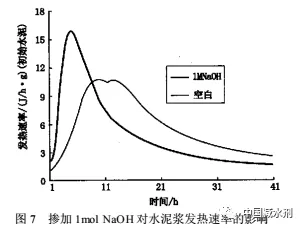

M.C.G J uenger 测定加入1mol ( 水泥含量的1.8 %) 的OH 会加速水泥最初几个小时的水化,见图7 。

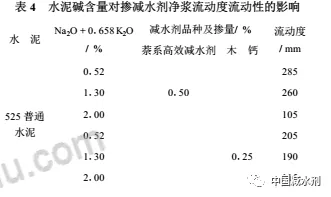

碱含量对水泥与减水剂的适应性产生影响 , 孙振平等人试 验指出 , 随着碱含量增大 , 减水剂的塑化效果变差 , 见表 4 。

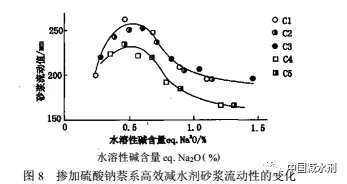

Nava 等人试验了硫酸盐量对水泥浆粘度的影响 , 掺加硫 酸盐时 ,C 3 A 与 C 4 AF 吸附高效减水剂减少 , 增加了硅酸盐的 吸附量 , 硅酸盐相的分散性增加 , 降低水泥的粘度 , 增加水泥浆 的流动性 , 但硫酸盐过量 , 含压缩双电层 , 降低Zeta 电位的绝 对值 , 使水泥浆粘度增加。 Fuji 测定 Na 2 SO 4 掺量对萘系高效减水剂水泥砂浆流动性 的变化如图 8 。

上述试验指出,水溶性碱约 0.5 % 时 ,掺加萘系高效减水剂的水泥砂浆的流动性最大 ,增加或减少碱含量都将降低水泥 砂浆的流动性。

5 坍落度损失与高硅酸二钙水泥

混凝土的坍落度损失是一系列的物理化学作用的结果。坍落度损失发生在C 3 A 与石膏反应期间,可能与C 3 A 和石膏反应以及晶体生产的程度有关,掺加高效减水剂增强了这种反应,水泥中的碱也会增强这种反应。C 3 A 、石膏和碱的含量以及石膏的形态都会影响混凝土的和易性与坍落度损失速度。

萘系高效减水剂主要通过静电斥力增加混凝土的流动性,增加减水剂的吸附量,增加水泥分散性,增加混凝土流动性。随着时间推移,水泥粒子表面析出溶解离子和生成水化物,水泥粒子表面吸附的分散剂也会受到化学的、物理的变化的影响,降低静电斥力。

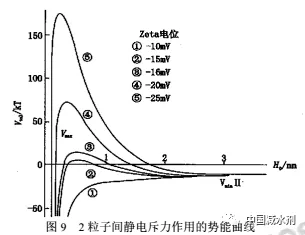

Fuji 等人认为C 3 S 的水化物 C - S - H 密度约为 119g/ cm 3 ,C 3 S 密度 3117g/ cm 3 , C - S - H 的密度只有C 3 S 的 60% , 则 C - S - H 的体积为C 3 S 的 117 倍 ,C 3 S 接触水后约 30 分钟 内 , 表面水化物厚约 015nm , 约 3 小时后, 表面水化物厚 210nm ,C - S - H 凝胶不吸附高效减水剂, 如图 9 所示Zeta 电 位的位能障碍 V max 进入水化物中 , 静电斥力降低以至消失。 使萘系高效减水剂混凝土的流动性降低。

水泥粒子因外加剂的分散作用,粒子间接触更为紧密,如粒子间斥力降低,将会使粒子间移动变得较困难,静电斥力降低,粒子间磨阻增加,导致流动性降低,这就是坍落度损失。

聚羧酸类高效减水剂EO 链形成侧链梳形聚合物,含有羧基的主链吸附在水泥粒子表面, EO 链则延伸到溶液中 , 形成大体积的吸附层 , 产生强大的空间位阻,由于聚合物空间位阻作用从最外缘开始作用,水化物层对它的影响不大, 不会产生 坍落度损失。

服部健一等人测定了水泥各成分对萘磺酸盐高缩合物的 吸附量 , 发现 C 3 A 与 C 4 AF 的吸附量比C 3 S 多 , 另外 , 也有人发 现 , C 3 S 吸附萘磺酸盐的厚度比C 3 A 吸附萘磺酸盐的厚度小 , 聚羧酸类高效减水剂也有同样的情况。

吸附速度也随着水泥成分不同而变化 ,在水泥粒子最初接 触水与减水剂时,C 3 A 与 C 4 AF 优先吸附,吸附一旦停止,接触 水后 6 分钟左右 C 3 S 开始吸附 ,静力斥力基本上与减水剂的吸 附量成比例 ,C 3 S 占水泥的大部分 , 但依赖于C 3 A 与 C 4 AF 的吸附量 , 故 C 3 A 与 C 4 AF 少的水泥将均匀吸附绝大部分减水 剂 ,获得更好的流动性 , 实际上 , 日本开发的C 3 A 与 C 4 AF 少的高硅酸二钙水泥比普通水泥有优良的流动性已普及到高强度 与高流动性混凝土的应用中。

6 含气量

Malhtra 应用坍落度为50mm~75mm 的混凝土 , 测得掺加萘磺酸盐 、密胺磺酸盐和改性木质素和一种磺化芳烃引气剂的超塑化剂的混凝土气泡间距系数增大 ,但其抗冻性与普通引气 混凝土的抗冻性相近。

服部健一应用β2萘磺酸盐甲醛缩合物和文沙树脂按ASTM C666 方法A 做抗冻试验,说明空气含量大于2 %和气泡间距系数小于0.25 ,不管空气含量和气泡间距系数如何,水灰比小于0.3 时混凝土均具有1000 次冻融循环的抗冻性。

增加粉煤灰用量或者粉煤灰含碳量增加均将减少引气混凝土的含气量 , 在其他相同条件下 , 与普通引气混凝土比较, 为 达到规定要求的含气量 , 粉煤灰混凝土要比普通混凝土掺加更 多的引气剂 , 粉煤灰对含气量的影响一般归咎于粉煤灰中的碳 粒 , 碳粒吸附一部分外加剂 , 减少气泡生成。

水泥中的水溶性碱对气泡结构的性质产生不利影响,特别是对气泡的间距系数稳定性有害,会降低混凝土的抗冻性。近年的试验报导,水溶性碱自身不影响气泡体系的生成,只是在硫酸盐含量高时混凝土的气泡结构产生困难。掺加高性能减水剂,如水泥的水溶性碱含量增加,会改善气泡结构的稳定性。

A.M.Neville 在 Concrete technology 一书中论述 ,碱含量会 增加气泡数量。

M1Pigeon 等人试验报导,如果高效减水剂在拌和开始后15 分钟加到混凝土中,增加水泥中的碱含量显著增加气泡体系的稳定性。

高性能混凝土由于水胶比小,高效减水剂掺量多,掺加大量的混合材使水泥与减水剂的不适应性问题更为突出 , 尤以减 水率低 ,坍落度损失快的问题较多,影响高性能混凝土与减水剂相容性的因素很多, 如水泥的成分 、细度、 C 3 A 的含量、石膏 的形态 、含量与溶解速度、碱含量等。

很显然石膏的溶解性能 ,对水泥混凝土的凝结与流动性能 影响很大 , 水泥中石膏的调凝性能适合于水灰比大于0.4 的普通混凝土,对于水灰比小于0.4 甚至小于0.3 的高性能混凝土,由于用水量少,可接受SO2- 的水量少,对石膏的溶解速度更为敏感。

我国高效减水剂大部分为 β - 萘磺酸甲醛缩合物钠盐, 低 浓产品含有 20 %左右的硫酸钠 , 高浓产品含有 5 % 左右的硫酸 钠 ,其坍落度损失均不符合施工要求 ,一部分缓凝萘系高效减水剂坍落度损失不大,可以满足现场施工要求,减水率以缩合程度较高者为好 ,Collepardi 等人试验表明 , 吸附量和Zeta 电位随分子量增大而增加直到某一数值 ,随着缩合度增高砂浆强度 增加 , 如用减水剂中单体含量与水泥浆流动度绘图 ,则可看出随着单体数量增加水泥浆流动度降低 , 单体含量为 10 % 和 100 % 时 , 其坍落度分别为175cm 和 25cm 。氨基磺酸盐泌水性 较大 , 宜与木钙复合使用,聚羧酸用量小,性能优良,但价格较 贵。

7 其他因素影响

外加剂应用不当或是拌和方式不同也会引起混凝土流动性的变化。

1. 高效减水剂掺量较多时 , 水泥浆的流动度大 , 浆体稀 薄 ,不足以维持与集料的粘聚,往往会引起混凝土离析 、泌水 , 此时可以适量增加用砂量 ,增加胶凝材料用量或是适量减少高 效减水剂用量 ,产生离析的混凝土拌和物有害于工程质量。

2. C 3 A 水化物吸附木钙或萘系高效减水剂的数量要少于 C 3 S ,故在拌和几分钟或 1 分钟之后加入高效减水剂 ,溶液中会 有较多减水剂被C 3 S 吸附 ,从而增加混凝土的流动性, 有些混 凝土工业采用这一技术。

混凝土拌合物坍落度过大时 ,因怀疑成分变化或水灰比大了,而被拒绝使用,若坍落度小于规定要求,则可以适量补加一定数量的高效减水剂,在拌和车内强力拌和一分钟以恢复规定的坍落度。

3. 试验规模小或试验量少往往不能反映工程实际效果 , 对于同样的混凝土坍落度 , 工程现场在拌和楼可能要比试验室拌和机少用 1 l/ m 3 ~3 l/ m 3 高效减水剂 ( P1C1Aitein 报导 ) 。

4. 温度变化对高效减水剂的效应也产生影响 , 混凝土温度低 时萘系减水剂的减水率较小 ,混凝土温度高时坍落度损失较快。

8 润扬长江大桥的试验

润扬长江公路大桥是“中国第一桥”,设计使用寿命长达120 年。为了保证大桥质量,提高大桥混凝土的耐久性,防止碱集料反应发生,应用低碱水泥。南汊桥北索塔塔柱高210 米,混凝土强度等级为C50 ,泵送施工,要保证塔柱混凝土强度和施工工艺的要求,混凝土拌合物必须满足低水灰比,大坍落度、低坍落度损失( 1 小时后大于15cm) 。低碱水泥和高效减水剂不同程度存在坍落度损失快的突出问题。为此,中港二航局润扬大桥试验室陶建飞等人先后采用萘系、萘系+ Na2 SO4 、氨基磺酸盐、密胺和聚羧酸盐不同类型和不同外加剂厂家生产的高效减水剂进行了系列试验。

水泥:为湖北黄石华新水泥厂生产的堡垒牌P1O4215 ,品质符合GB175 - 1999 ,28 天实际强度5215MPa 。其化学成分见表5 。

高效减水剂与水泥的适应性 最新评论: